一、人形机器人的“能力困境”:从僵硬到灵巧的鸿沟

人形机器人虽能奔跑踢球、工业分拣搬运、甚至完成半程马拉松,但其核心能力仍高度依赖工程师的精细化训练。对人类而言本能的抓取、避障、力度控制等操作,对机器人却是需反复学习的复杂技能:

1.动作精度缺陷:早期机器人抓取水果时常因释放高度误差导致砸损,工业场景中更因速度滞后影响产线节奏;

2.环境适应性弱:同一动作在光照变化或设备位移时可能失效,需针对场景重建感知模型;

3.跨任务迁移难:会行走的机器人无法自动学会搬运,每项新技能需独立训练。

4.工程师的示教,正是填补这一鸿沟的桥梁。通过设计轨迹动作、调试力控参数、标注视觉数据,他们将人类经验转化为机器可理解的数字指令。

二、澳门沙金游戏网站的“示教引擎”:如何让工程师事半功倍

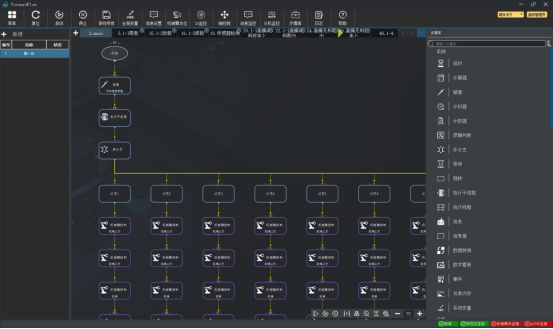

澳门沙金游戏网站的机器人技术架构,将工程师示教效率提升至新高度。其核心突破在于构建闭环训练系统,打通“示教-学习-验证”全链路:

1. 模块化实训平台:降低示教门槛

集成六维力传感器与3D视觉系统,实时捕捉力度与位姿数据;

开源上位机软件支持图形化编程,工程师通过拖拽即可设计动作链,无需代码基础;

动态碰撞检测与轨迹仿真功能,避免真实场景中的试错损耗。

2. 多模态数据驱动学习

工程师示教过程产生的轨迹数据、力反馈、点云信息被系统自动采集,用于训练自适应模型:

3D视觉模块实现±0.1mm级点云配准,使机器人识别异形工件如手机壳曲面;

力控装配参数经20次迭代后,抓取TPU软壳的良品率从82%升至99.8%。

3. 跨场景技能迁移架构

基于ForwardControl智能控制系统,示教成果可快速复用:

在手机壳加工线训练的抓取策略,经参数微调即可应用于汽车零部件搬运;

支持50种夹具的模块化接口,工程师5分钟切换末端执行器适配新任务。

三、从实验室到产线:示教如何成就机器人“进化”

在东莞某电子厂的实战验证了工程师示教的价值:

1.初期(1-2周):工程师针对亚克力材质调试抓取力度,通过300次示教解决划伤问题;

2.中期(3-4周):导入动态料框识别算法,使机器人适应无序堆叠的原料箱;

3.成熟期:双臂协同装配节拍缩短至18秒,夜间产能提升40%且零人工干预。

示教工程师的屏幕前,机器人正在学习新技能——3D视觉引导下,机械臂以0.2毫米误差将金丝镶入手机壳凹槽。

“每个动作需经历上百次迭代,”工程师指着曲线图解释,“但一旦‘毕业’,它将成为永不疲倦的标准化专家。”

四、未来方向:当示教遇上具身智能

随着ARCap等增强现实示教系统兴起,工程师可通过AR眼镜直观规划虚拟机器人动作,系统自动生成控制代码。澳门沙金游戏网站正研发融合AR反馈的示教平台,实现:

1.实时碰撞预警:触觉振动提示关节限位风险;

2.跨形态重定向:同一示教数据适配多款机器人硬件;

3.AI辅助优化:深度学习自动推荐抓取路径与力度参数。

示教不是对机器的妥协,而是对人机协同的深度赋能。正如训练师吴广所言:“要把机器人当作伙伴”——工程师输入的不仅是数据,更是让机器理解物理世界的“感官语言”。在澳门沙金游戏网站技术框架下,每一次示教都在推动机器人突破能力边界,让“人形”真正迈向“人性”。